Un equipo de investigadores de la Universidad Católica San Pablo, de Arequipa, viene aprovechando los desechos del sector maderero para utilizarlos en el diseño y fabricación de nuevos materiales de bajo costo, amigables con el medio ambiente y de gran demanda para la industria peruana.

Esta tecnología en desarrollo está siendo cada vez más utilizada en la elaboración de nuevos materiales de ingeniería, como el carburo de silicio (SiC), que destaca por sus excelentes propiedades físico mecánicas, como alta dureza, excelente estabilidad dimensional y química en ambientes corrosivos, y elevada resistencia a la fluencia a altas temperaturas.

“El material que buscamos fabricar es de carburo de silicio. El método actual de fabricación de este material, involucra alto consumo de energía y emite grandes cantidades de CO2 a la atmósfera. Es por ello que, nuestro proyecto plantea una metodología que aprovecha los residuos para la fabricación de carburo de silicio que no involucre el alto consumo de energía y sea beneficioso para el ambiente”, indicó el investigador principal del proyecto, Fredy Huamán Mamani.

Este material, que actualmente se fabrica de manera costosa, es usado en piezas muy particulares. Es por ello que esta tecnología de manufactura aditiva es una técnica emergente para la fabricación de este componente mecánico con geometrías complejas y con alto nivel de precisión dimensional.

“Una de las ventajas de este material, el carburo de silicio, es su respuesta mecánica a altas temperaturas, su resistencia a la abrasión, su estabilidad química, eso lo hace muy importante y atractivo para muchas industrias”, resaltó Huamán Mamani.

Por su parte, Denis Leonardo Mayta, coinvestigador del proyecto, señaló que otra ventaja de este material es su aplicabilidad en la fabricación de junta de adoquines de pavimento permeables, que permitan que las lluvias pasen a través de los adoquines, evitando inundaciones que suelen ser uno de los problemas más frecuentes en las regiones amazónicas

Actualmente, este tipo de materiales se importan, por lo que al hacerlo en nuestro país se ahorraría tiempo y dinero. El proceso de fabricación empieza con el acopio de residuos de madera, proveniente de Iquitos.

Una vez conseguido el carbón, es llevado a un proceso de infiltración a más de 1,500 grados centígrados, se combina con el silicio para obtener una pieza mecánica de carburo de silicio que tenga control y precisión dimensional, así como una geometría compleja para las diferentes formas de industria.

“Una parte de la innovación del proyecto, es que para este material que es el carburo de silicio, no existe una impresora a medida, existen impresoras para materiales plásticos u otros materiales cerámicos pero para carburo de silicio no, entonces, parte de la investigación y desarrollo del prototipo es crear una impresora a medida, con todas las características de este material que nos permitan crear piezas impresas con el carburo de silicio”, recalcó Manuel Loaiza, también coinvestigador del proyecto.

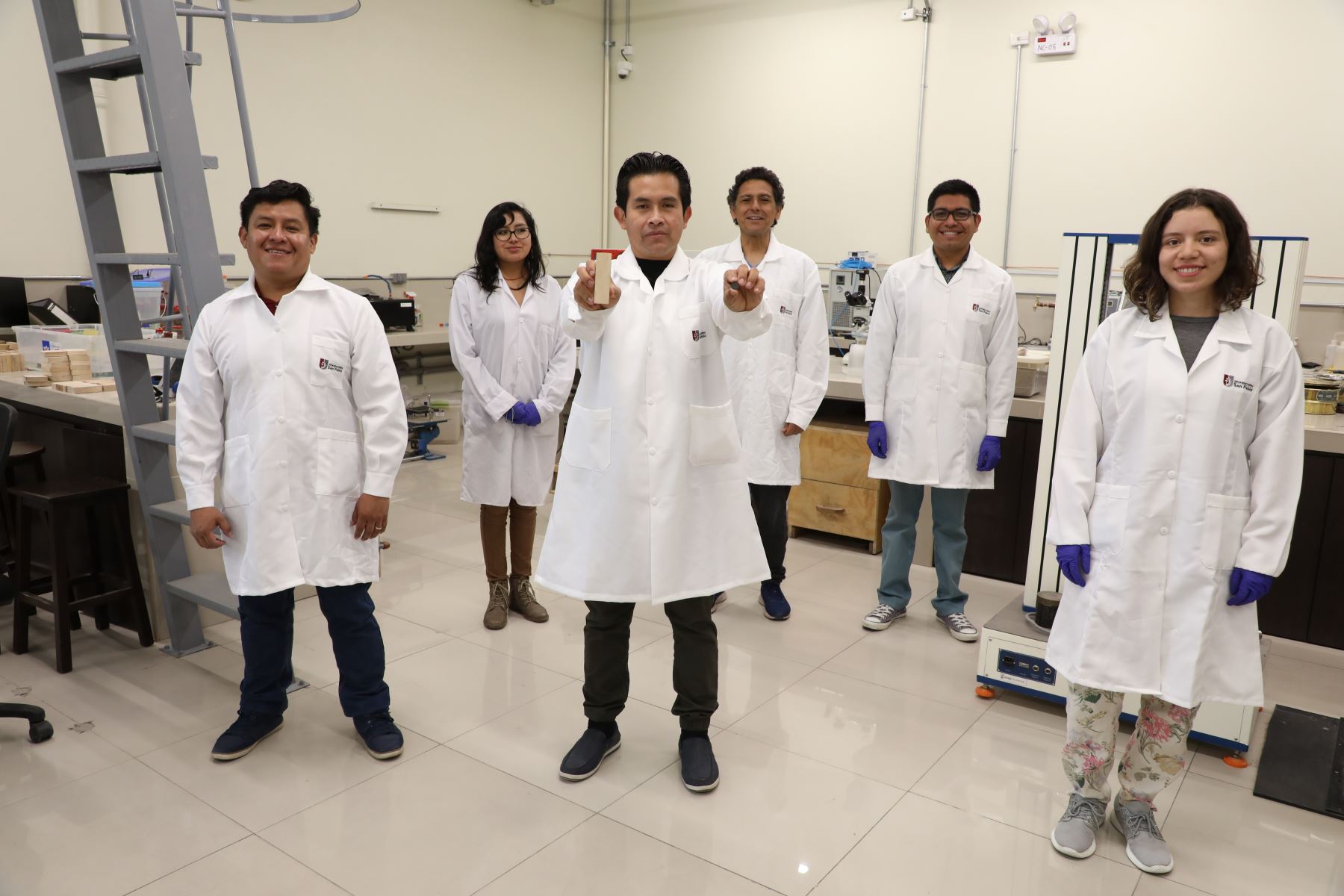

Esta iniciativa ganadora de la convocatoria Proyectos Integrales, se ejecuta en colaboración con la Universidad Nacional de la Amazonía Peruana y la Universidad Sevilla de España.

En esta, participan ingenieros eléctricos, mecatrónicos, de materiales, profesionales de ciencia de la computación, un arquitecto, entre otros expertos. Además, es financiada por el Concytec con el apoyo del Banco Mundial.

Fuente: Andina